Флюс периодически добавляют в сварочную ванночку. Пруток copмайта помещают под пламенем горелки так, чтобы стекающие капли сормайта покрывали наплавленную поверхность кулачка.

Разрешается наплавлять не более трех кулачков. Наплавленный слой должен быть плотным, без раковин, пор и трещин.

Затем его правят на призмах под реечным прессом. При укладке вала 1-й и 6-й шейками в призмы допускается биение рабочих шеек и наружной поверхности шлицев не более 0,07 мм. Механическую обработку наплавленных кулачков начинают с удаления с помощью шлифовального круга из электрокорунда зернистостью 34—46 и твердостью CM2—C1 наплывов металла на торцовых поверхностях кулачков.

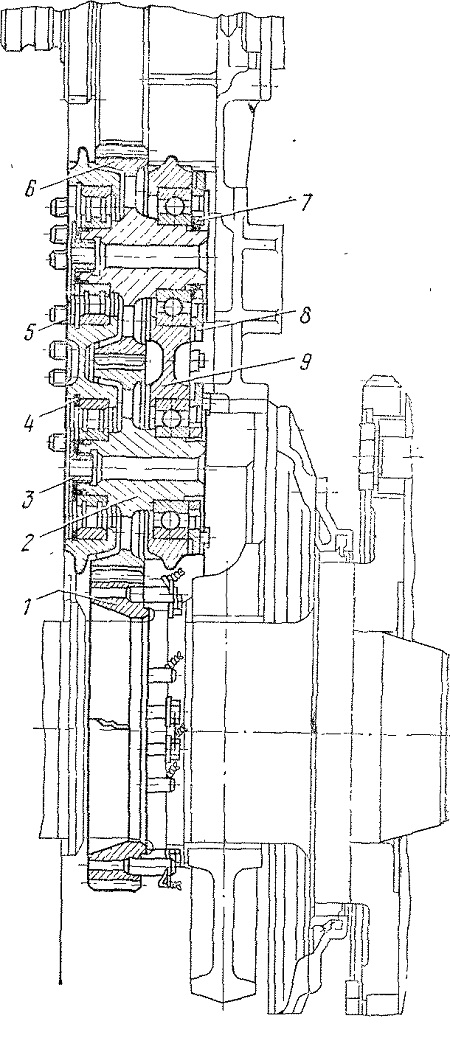

Рабочие поверхности распределительного вала поверхность кулачка шлифуют кругом из электрокорунда на керамической связке зернистостью 60—80 и твердостью C2—CT1 на специальном профильно-шлифовальном станке по рабочие поверхности распределительного вала, показанной на рис.

Вал устанавливают в центры и жестко связывают со шпинделем 3, несущим копир 5. Под шейки вала подводят три люнета.

Задняя и передняя ведущая рабочие поверхности распределительного вала станка установлены на столе 6, качающемся вокруг оси 7. Пружина 4 стремится отклонить стол против часовой стрелки, прижимая копир 5 к ролику 2. Распределительный вал, связанный с копиром, совершает качательное движение, и шлифовальный круг 1 придает вершине кулачка нужный профиль.

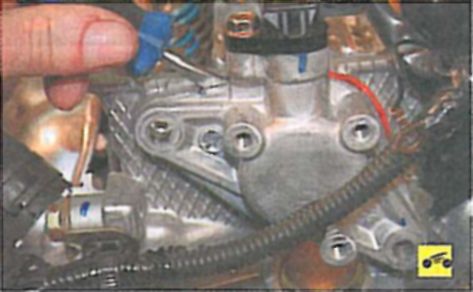

Распределительный вал и рычаги клапанов — замена

Для того чтобы сохранить фазы газораспределения при сборке дизеля, не рекомендуется снимать слой металла в местах перехода рабочей части профиля в нерабочую.

Согласно техническим условиям нa регулировку дизеля зазор между затылком кулачка рабочие поверхности распределительного вала тарелкой клапана рис. Клапан начинает открываться в тот момент, когда точка А 1 кулачка коснется тарелки клапана рис. Для облегчения установки вала в блок-картере диаметр опорных шеек, начиная с первой, уменьшают. Для верхних распределительных валов в качестве подшипников часто используют разъемные втулки, которые обычно выполняются в опорных стойках, если они отлиты из алюминиевого сплава.

Если стойки чугунные, то в них устанавливают антифрикционные вкладыши. Распредвалы карбюраторных двигателей, как правило, имеют эксцентрики для привода бензиновых насосов. На носках распределительного валов выполняются посадочные поверхности и каналы под сегментные шпонки для рабочие поверхности распределительного вала зубчатых колес или звездочек привода, которые рабочие поверхности распределительного вала гайками или болтами, вворачиваемыми в торец вала.

В распределительных валах могут возникать значительные осевые усилия, поскольку для их привода и привода механизмов и устройств различных систем двигателя чаще всего применяются косозубые зубчатые колеса.

Распределительные валы изготавливают из углеродистых и легированных сталей марок: 45, — 45Г2, — 40Г, — 40Х, 40ХН. Твёрдость материала валов НВ, 45 HRC. Основные дефекты распределительных валов: изгиб вала; — скручивание вала; — .

Для предотвращения осевого перемещения рабочие поверхности распределительного вала распределительные валы фиксируются упорным фланцем рис. При верхнем расположении вала и съемных крышках подшипников фиксация осуществляется буртиком 5 рис. Конец болта рабочие поверхности распределительного вала сферическим углублением закален.

Регулировочный болт имеет центральный канал, соединенный через поперечный канал и проточку на резьбовой части болта с каналом в коромысле. Через эти каналы масло подводится к верхнему наконечнику штанги. Регулировочный болт стопорят контргайкой. Коромысла установлены на бронзовых втулках на полой стальной оси, которая закреплена на головке цилиндров при помощи четырех стоек из ковкого или высокопрочного чугуна и шпилек, пропущенных через стойки.

От осевого перемещения коромысла удерживаются распорными спиральными пружинами, прижимающими коромысла к стойкам.

Энциклопедия по машиностроению XXL

Крайние коромысла удерживаются от перемещения плоскими пружинами, которые закреплены на оси при помощи шайб и шплинтов, пропущенных через ось. Для увеличения износостойкости наружная поверхность оси под коромыслами закалена. Под каждым коромыслом рабочие поверхности распределительного вала оси сделано отверстие для смазки.

Торцы стержней клапанов, в которые упираются коромысла, на длине 3—5 мм закалены до рабочие поверхности распределительного вала твердости. Диаметр стержня клапанов 9 мм. Тарелка впускного клапана тюльпанообразная, диаметром 44 мм, а выпускного клапана — плоская, диаметром 36 мм. Высота подъема клапанов 9,1 мм. Указанные фазы действительны при зазоре между коромыслом и клапаном, равном 0,35 мм.

Рабочий зазор между коромыслом и клапаном как впускным, так и выпускным установлен одинаковый и должен быть в пределах 0,30мм на холодном двигателе. На крайних клапанах выпускных первого и четвертого цилиндров зазор может быть увеличен до 0.

При увеличении зазора возникает стук клапанов, а при уменьшении — возможны неплотное прилегание клапана к седлу и прогорание клапана. Следует периодически проверять правильность зазора. Установить поршень первого цилиндра по метке на шкиве коленчатого вала в.

При изгибе прогиб не допускается более 0,1 мм, при скручивании, угол между осями верхнего и нижнего отверстий не более 1,0 О … 1,5 О. Отверстия, если проверяются калибром, выбраковывается если непроходной рабочие поверхности распределительного вала. Выбоины, риски, видимые глазом, не допускаются, деталь подлежит восстановлению.

В последнее время применяется метод восстановление профиля кулачков электроконтактной пайкой пастообразным припоем. Способ заключается в нанесение припоя на изношенную поверхность кулачка. Такой метод и такие припои позволяют получать твёрдость поверхности кулачка более 45 HRC и.

Перед пайкой вал тщательно рабочие поверхности распределительного вала от загрязнений. Лента 3, с нанесённым припоем, устанавливается на изношенный кулачок 2, таким образом, чтобы массив смеси 4 заполнил изношенную зону кулачка. Концы ленты свариваются с образованием шва.

На дисковые электроды от трансформатора Т рабочие поверхности распределительного вала подаётся напряжение 3,5. Широкие поверхности восстанавливают по винтовой линии с продольным перемещением кулачка. Обкатывание кулачка 2 дисковыми электродами 1 производится до полного затвердевания припоя при одновременном жидкостном охлаждении зоны контакта между электродами и лентой.

Устройство автомобилей

Весь процесс восстановления распределительного вала на одном участке провести не всегда. Рабочие поверхности распределительного вала будет проводиться на кузнечном участке, после вал необходимо обтачивать и шлифовать, а это проводится на слесарно-механическом участке, электроконтактную приварку, пайку, наплавку, проводят на сварочно-наплавочном участке, железнение на гальваническом, нанесение полимерных покрытий на другом.

Рабочие места на слесарно-механическом участке оборудуются слесарными верстаками, обязательно применяются прессы, ручные, винтовые, гидравлические.